Zurück zur Startseite.

Neu! Update "Kleinserie" siehe:

Zurück

zur Startseite.

Neu!

Update "Kleinserie" siehe:

|

3D-Turnen und alle möglichen Flugmanöver - das klappt mit der Vertigo super - und auch wenn die Vertigo sehr schön landet, so ist es doch was anderes, wenn ein Scale-Flugzeug "einschwebt". Und genau da gibt es beim Landen eine Schönheit: die Jodel Robin mit ihren charkteristischen Knickflügeln, dem voluminösen Rumpf und der großen Glaskuppel.

Mit dieser Basis wurde ein Plan entwickelt, basierend aus dieversen Skizzen und ggf. verfügbaren Abmessungen von Originalmaschinen. Gegenüber dem Original wurde die Flächentiefe und die Größe der Klappen marginal vergrößert - alles andere ist so gut es geht "Scale". D.h. der Rumpf, die Leitwerke, das Fahrwerk - alles in der richtigen Größe und am richtigen Platz. |

|

Hier die wichtigsten Entscheidungskriterien:

Der

Rumpf soll als Kastenrumpf aufgebaut werden, wobei der Rumpfrücken mit

dem Föhn gebogen werden soll. Das Höhen- und

Seitenleitwerk wird aus 3 mm Depron hergestellt - profiliert und nicht

als Platte. Das Höhenleitwerk ist wie beim Original als Pendelleitwerk

ausgeführt, das Seitenruder wird über Nylonseile angelenkt. Die Fläche

wollte ich geteilt machen, damit die Maschine leichter transportierbar

ist. Kräfte kann der CFK-Holm ja mehr als genug aufnehmen. Vier

Servos

werden in der Fläche verbaut; Seite und Höhe befinden sich unter der

zweiten Sitzreihe, wobei das Seitenservo auch das Bugfahrwerk anlenkt.

Die Fläche wird

profiliert - in Anlehnung an das Original ein halbsymmetrisches Profil,

oben und unten aus 3 mm Depron hergestellt. Die vier Flächenteile

werden einzeln hergestellt und dann entsprechend des Knicks

zusammengeklebt.

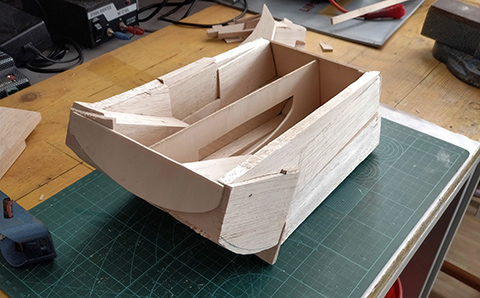

Einzelne Rippen aus 6 mm Depron; der viereckige CFK-Holm wird oben und unten aus 6mm Depron und vorne und hinten aus 3mm Depron verkastet. Der 4mm Rundstab am Flächenende wird auch mit 3 mm Depron umgeben. Kopfzerbrechen bereitete die Haupt-Fahrwerksbefestigung: die wollte ich unbedingt abnehmbar machen, damit die Flächen deutlich einfacher zu transportieren sind. Schließlich hab ich ein paar spezielle Teile für den 3-D Drucker konstruiert, in welche ein 4mm CFK-Holm eingeklebt wird und die den 6x6mm CFK Holm umschließen. Wird der Holm herausgezogen, so kann man die Fahrwerke herausziehen. Nach ein paar Nächten am PC entstand dann der folgende Plan: Und noch mit Sketchup die 3D-Modelle für die Teile, die aus dem 3D Drucker kommen sollen: Diese

ganzen Pappelsperrholzteile werden nicht im Flugzeug verbaut, sondern

dienen als Schnittschablone für das Depron. Eigentlich wollte ich mit

dem Laser auch das Depron schneiden, aber mit 2500mW ist mein Laser zu

schwach - Sperrholz schneidet er in drei Durchgängen bis zu 3mm, aber

Depron reflektiert so stark, dass auch 10 Durchgänge mit 100% Leistung

nur die Oberfläche leicht anritzen... Hier die konstruierte Maschine in der 3-Seiten-Ansicht in der rot-weißen Bemalung: Bau: Ein paar konstruktive Besonderheiten gibt es: Für

das erste

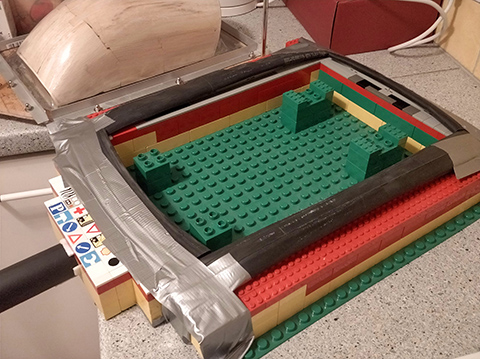

Modell hatte ich die Kabinenhaube von Simprop - aber für die geplante

"Kleinserie" sind EUR 36 pro Kabinenhaube schon etwas unangenehm. Also

hab ich mich entschlossen, das Gewerbe des Tiefziehers auch zu erlernen! Als Ausgangsmateriel für die eigenen Hauben verwende ich Vivak 08 oder 1,0 mm stark. Das Vivak wird in einem speziell angefertigten Rahmen mit 4 Aluleisten verschraubt, dann 2-5 Mnuten im Backrohr bei 140° Celsius mit Umluft erwärmt - so lange, bis das Material 7-10 cm durchängt - und dann mit elegantem Schwung über die Balsa-Form gedrückt. Nach dem ersten Tiefziehvorgang stand fest, dass das nix werden kann, da das Vivak sich nicht freiwillig links und rechts an die Kabinenhaube anlehnt. Es wird also nötig sein, das zu machen, was alle machen: Mit Unterdruck tiefziehen! Gelöst hab ich das mit Lego, einem Staubsauger und alten Fahrradschläuchen als Dichtgummi (siehe Fotos). Jetzt wird eine von drei Versuchen schon brauchbar... aber ich glaub, ich muss noch ein wenig üben...

Aus 3mm Depron hab ich noch Sitze gebaut, blau lackiert und mit Klettverschluss befestigt. Das Armaturenbrett ist ebenfalls aus Depron und wird mit dem Cockpit-Bild beklebt und auch mit Klett einfach reingesteckt. Die Fahrwerksrohre (4mm CFK-Rohr) werden am unteren Ende mit einer ca. 5mm langen Messinghülse mit Innendurchmesser 4mm geschützt. Die Messinghülse erhält vor dem Verkleben mit UHU Endfest 300 bereits die 2mm Bohrung für die Radachse. Muss natürlich nach dem Verkleben nachgebohrt werden... Radachse ist übrigens eine 25mm lange 2mm Schraube. Die Radverkleidungen sind so konstruiert, dass sie nur aufgestekct werden müssen. Das besondere an der Konstruktion ist auch, dass die Verkleidungen am 3D-Drucker ohne künstliche Stützen gedruckt werden können. Zwar gelingt da nicht jeder Ausruck - und der Abschluss oben ist auch nicht immer fehlerfrei, aber mit etwas manueller Nacharbeit werden die Teile ganz schön und erträglich schwer: 17g je Stück. Die Kabinenhaube wird nicht nur durch Magnete gehalten. Vorne, auf der Motorhaube ist ein 2,5cm langer, 1,5mm breiter SChlitz (quer zur Flugrichtung), durch das Klebeband führt, welches an einem Ende die Kabinenhaube hält und am anderen Ende Klettverschluss im Rumpfinneren besitzt. Das hält. Übrigens werden auch die Flächen mittels Klettverschluss im Rumpf gehalten. Hier kommt wieder das Glasfaserverstärkte Klebeband zum Einsatz. Ebenfalls mit Klett wird der Akku angebracht. Bei mir liegt er direkt zwischen Höhen- und Seitenruderservo, unter den hinteren Sitzen. Nur so konnte der Schwerpunkt - der laut Plan genau am Hauptholm liegen soll - erreicht werden. Die rote Farbe wird mit Styro-verträglichem Spray aufgetragen; der schwarze Zierstreifen aus selbstklebender Folie - die aber nicht immer so von selbst kleben will - was man aber mit etwas UHU POR ausgleichen kann. Und so sieht das Modell dann fertig aus: Flugeigenschaften: Bodenstart am Asphalt: langsam anrollen...mehr Gas...leicht mit Seite korrigieren zum Geradehalten... rollt schon ein ganzes Stück, und das schon eigentlich schnell genug... anständig ziehen und sie fliegt! Und das war erst ein wenig mehr als Halbgas! Seite und Quer muss etwas nachgetrimmt werden, aber Höhe/Anstellwinkel/Motorsturz scheinen zu passen. Alle Ruderausschläge kommen klar an - nicht so brutal wie bei den 3D Fliegern, aber auch nicht schwammig. Die Maschine lässt sich unglaublich präzise steuern. Fühlt sich nicht wie ein Park-Flyer, sondern eher wie ein Großmodell an. Die Wendigkeit ist super - einzig bei großen Kurven mit relativ viel Schräglage, da verliert die Maschine an Höhe. Sie "stützt" sich doch nicht sooo stark am Knickflügel ab wie vielleicht erwartet. Abhilfe schafft hier, die Kurven stärker mit Seite zu fliegen. Insgesamt ist das Flugbild aber sehr beeindruckend. Mit 20% Gas schnurrt die Maschine in Augenhöhe stoisch vorbei - der voluminöse Rumpf kommt voll zur Wirkung. Phantastisch. Und dann das Landen. Darauf hab ich mich schon am meisten gefreut und die Erwartungen sind sogar noch übertroffen worden. Man kann wunderschön einschweben! Mit zwei Rädern aufsetzen und dann das Bugrad absenken. Das gelingt auch OHNE den Bremsklappen! Die Klappen können ca. 70° nach unten gefahren werden, aber das ist nicht mehr "schön" zu fliegen, da es zu sehr bremst und man braucht mehr Gas, damit die Maschine normal fliegt. 30° Ausschlag reichen zum Landen; 15° für schöne Starts. Der Schwerpunkt direkt am Hauptholm passt übrigens perfekt. Im Laufe der Saison hab ich eigentlich nur drei kleine Verbesserungen angebracht:

Jetzt müssen wir die Maschine noch zum Schleppen der kleinen leichten Depron-Segler ausprobieren.

|

Abmessungen:

Baufotos: Das fertige

Modell: |

Zurück zur Startseite.

(C) 1997 - 2019 DI Christian Steinmann. Alle Rechte vorbehalten. Die Fotos wurden mit einer Nikon D7200 bzw OnePlus5 erstellt.